在数字经济浪潮席卷全球的今天,传统制造业的数字化转型已不仅是技术升级,更是一场关乎生存的深刻变革。中国一汽在第八届数字中国建设峰会上,以“一汽·七星云工作台”为核心,展示了其从传统制造向智能驱动的跃迁之路,为行业提供了非数字原生企业转型的标杆样本。

破局:从“流程焦虑”到“业务孪生”的思维革命

传统制造业数字化转型的痛点,往往在于“业务与IT两张皮”的割裂。中国一汽董事长邱现东指出,转型的本质是“重构生产关系”,通过业务单元的原子化解构,将复杂流程拆解为最小动作集,实现业务全要素的数字化孪生。这一过程中,企业梳理出3.8万个业务单元,每个单元如同乐高积木,既独立封装标准、工具和历史经验,又能通过输入输出动态连接,形成端到端的业务全景图。这种“业务即数据”的思维,让企业运营从经验驱动转向数字驱动。

“七星云工作台”正是这一理念的落地载体。它通过云原生技术,将业务单元在线化、角色化,使2万余名员工在统一平台上清晰知晓“何时做何事、如何做到位”。工作台不仅打破了部门墙和流程黑盒,更沉淀了1000余个业务模型,如AI尺寸诊断、工艺参数自动设计等,推动研发周期压缩50%、制造成本降低40%,真正实现“做正确的事”与“正确地做事”的统一。

重构:数据穿透与智能涌现的生态进化

数字化转型的深层价值,在于将数据转化为生产要素。中国一汽通过“全域数据实时在线”策略,构建多模态数据治理体系,打通研发、生产、供应链到用户的全链路数据孤岛。以订单交付(OTD)系统为例,平台通过“超级MBOM中心”实现研发数据100%自动转化为生产指令,诞生了001号数字员工,连接700余家供应商构建数字孪生供应链,最终将交付周期缩短至15.9天,较行业快25%。

随着AI时代的到来,七星云工作台进一步进化为“企业运营智能体(EOA)”。基于千亿级多模态行业数据集和3万+原子服务,EOA实现了感知、决策、执行的闭环:在智能制造领域,AI自生成工艺推动黑灯工厂落地,生产准备效率提升3个月;在客户运营端,立体化用户孪生模型实时解析108+行为数据,让服务从“经验驱动”迈向“数据导航”。这种“数据密度×连接维度×进化速率”的动态竞争力模型,使企业能够像AlphaGo般自我推演,持续逼近最优解。

升维:从企业变革到产业赋能的生态突围

中国一汽的转型并未止步于自身。通过“数·行者”生态计划,企业将沉淀的转型方法论、工具链与行业共享,已与80余家合作伙伴开展300余场跨领域交流。其创新的“七星云”产品矩阵——从穿透式管控平台到数据工作台——为非数字原生企业提供了模块化解决方案。例如,集团穿透式管控体系(POM)通过“业务流-数据流-风控流”三维联动,将风险管控细化至业务末梢;数据工作台(DMW)则以“拆积木”式的交互设计,让非技术人员也能高效管理数据资产。

这种开放赋能的姿态,标志着中国一汽从传统制造商向数字化转型服务商的角色延伸。正如红旗品牌运营委员会副总裁门欣所言:“当每个业务动作都折射出数据光谱,企业便拥有了解码规律的棱镜。”七星云工作台不仅是一套工具,更是一种新型生产关系和生产力的载体。

红点观察

中国一汽的实践证明,传统制造业的数字化转型绝非简单叠加新技术,而需以“第一性原理”重构业务本质。通过业务单元孪生、数据全域穿透和智能体进化,企业实现了从“机械硬件”到“智能软件”、从“流程管控”到“生态涌现”的质变。在“AI+”的浪潮下,七星云工作台正推动中国一汽向“自感知、自决策、自进化”的智慧生命体进化,为全球制造业的数字化转型书写了“中国方案”。

推荐

金标大众ID. EVO,合资转型的“标准答案”

EV视界

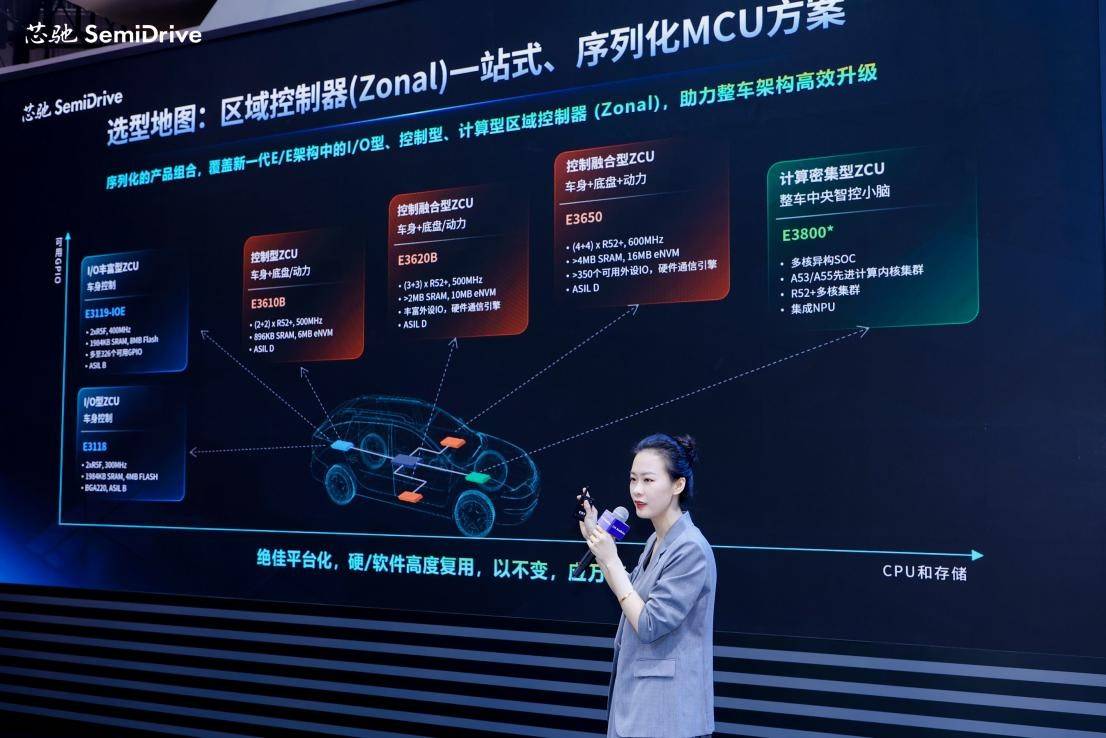

芯驰 E3 系列:为智能汽车场景打造的高端智控 MCU

星车场

“智慧伙伴”长安凯程V919正式发布预售,解锁数智轻客新体验

车评社

捷豹路虎吴辰 | 当豪华进阶,汽车也需要“量体裁衣”

汽车通研社

国美车市:打造“永不落幕的车展”

扉旅汽车

「钛」会玩!方程豹钛3媒体试驾体验会燃擎沈阳,解锁科技新玩法

车汇天下 栏目组领克900上市28.99万起,全尺寸豪华大六座SUV,一车满足所有愿望

汽车造物工坊

奇瑞造了一台“陆巡”!

汽车消费网

“方盒子”玩出新花样,捷途新车如何升级?

禾颜阅车

中国车企加速拥抱公有云,阿里云连续四年稳居第一

车讯视野

第二十五届武汉国际汽车展览会正式官宣定档9月

宇尘说车

广汽丰田铂智7:首搭鸿蒙智驾,能否反击成功?

车动态评论

暂无评论,抢占沙发