继前两篇深度解析“普通家用车核心价值是什么”与“电车时代品质为何仍是刚需”后,本文将聚焦于高品质汽车的诞生密码——从标准体系到技术突破,从材料工艺到价值观驱动,层层解构品质背后的造车哲学。

世上恐怕没有哪种商品的使用环境,比汽车更严苛多变。电脑放在桌上,会因程序错误导致死机;洗衣机放在阳台,会缘于暴晒导致故障;但汽车不同——它既要完成数十小时长途奔袭的高强度运转,也要忍受日常通勤数小时低速蠕动的持续磨损。承受日晒雨淋、严寒酷暑的交替考验,甚至穿越高原沙漠与戈壁险滩。这种全天候、多场景、高强度的“极限生存”,远超寻常电器的使用范畴。在这样的环境下,品质从来不是选择题,而是必答题。

01,尺:毫厘刻度里的品质执念

近日,懂车帝在新疆对广汽丰田铂智3X展开测试。此次测试地点为盘龙古道,该古道最高海拔达4200米,最大海拔落差1200米,还包含639个连续弯道。在车内负重400公斤的情况下,车辆表现亮眼:长上坡时动力充沛,底盘悬架尽显大厂底蕴,舒适与支撑性兼顾;下坡时动能回收充电功率强劲,整个下坡过程中充电超10公里。

而这样的极端环境,恰是对汽车品质的“生存挑战”——能经住考验的背后,必然依托一套精密严谨的标准体系。这套标准不是空中楼阁,而是材料学、人体工程学、环境科学等多学科博弈的成果,更是技术实力的具象化表达。

具体到制造标准,其严苛程度往往超乎想象。比如德国VDA 6.3标准(汽车行业著名的质量管理体系)规定,汽车冲压件的误差需控制在0.02毫米以内——这一数值仅为头发丝(约0.05毫米)的五分之二;日本感知质量工程(Kansei Engineering)则将座椅振动频率锁定在4-8赫兹,这一频率恰好与人体的最优舒适区重合,能有效避免长途驾驶的腰背疲劳。

这些看似“吹毛求疵”的数字,本质上是工业领域对“极限精度”的执着追求,而这样的追求在广汽丰田的实践中尤为鲜明。其新能源工厂要求机器人以0.1毫米精度作业,对供应商零件的质保标准直接翻倍至20万公里(行业常规为10万公里),正是用“复制粘贴”般的产品一致性,确保每台车下线即达“零缺陷”基准。

当然,标准的价值更在于执行的“狠劲”。螺丝该拧多紧?零件缝该留多宽?刹车踩下去电控反应要多快?撞车时车身怎么吸能?这些细节全被写成了“操作说明书”,跟瑞士钟表匠盯着游丝误差似的,广汽丰田的工程师连底盘焊接的“鱼鳞纹”、车漆粘不粘得住(附着力得超90%)都得抠到极致。

事实上,对标准的坚守从不只靠企业自律,政府层面也在织密监管网络。就在6月9日,工信部发布《通知》,明确对不符合国标或存在生产一致性问题的企业,采取公开通报、暂停产品公告等处罚。这不是第一次“动真格”——2020年曾有27个新能源车型因电池容量虚标、安全配置不符等问题被通报。

从德国豪车的精密工艺到日本车的耐造口碑,再到此次铂智3X在盘龙古道的稳定表现,本质上都是被“毫米级标准”一点点“砸”出来的。毕竟对于汽车而言,差之毫厘,可能就是体验上的天壤之别。

02,矛:技术尖锋刺破品质壁垒

标准是“what”,技术是“how”。没有对材料、工艺的深度突破,再严苛的标准也只是纸上谈兵。

特斯拉通过4680电池将能量密度提升至300Wh/kg(较前代2170电池显著提高),续航里程因此增长15%-20%;比亚迪用CTB技术实现电池包“既是能源体又是结构件”的功能融合;宁德时代研发的纳米级陶瓷隔膜(厚度仅为头发丝的五分之一)能承受1200℃高温而不破裂——这些参数跃升的背后,是材料科学的革命性应用。

这里引申一个横向话题:当技术突破与品质逻辑碰撞时,常有人陷入认知误区:比如认为品质好是因为技术简单,甚至断言“技术越简单可靠性越高”。这种观点忽略了一个核心逻辑:技术简单固然能降低部分故障风险,但汽车品质的提升绝非仅靠“做减法”。在芯片占比超1500颗、软件代码量破亿行的现代汽车工业中,真正的命题在于:如何用技术创新为可靠性“加码”,而非用“技术简化”逃避挑战。

就像广汽丰田新能源工厂用AI技术当“品质监工”:超声波检测仪通过AI焊点追踪,识别准确率提升10%,波形数据实时分析让异常无所遁形;激光在线计测以0.01毫米精度扫描车身,用趋势管理将焊接误差“消灭在萌芽”;涂胶AI检测实现即涂即检,0.1毫米的精度控制确保车身结构稳如磐石。这些技术不是“炫技”,而是用机器的“数字严谨”补足人眼的“生理局限”——当AI能在0.01秒内比对上万组标准波形,当激光束能捕捉0.01毫米的细微形变,品质一致性便从“经验把控”进化为“必然结果”。

这种“技术精密性”与“品质必然性”的共生,恰是对“技术简化论”的最佳回应:真正的工业智慧,从不是在“复杂”与“可靠”间二选一,而是像丰田用20万公里质保标准倒逼供应商升级工艺那样,让技术突破与标准落地成为相互成就的闭环——毕竟在零下30℃的极寒启动、120km/h的高速避险这些场景里,能扛住考验的从来不是“技术简单”,而是“把每个0.01毫米都做到极致”的技术硬实力。

L2++智能驾驶辅助标定

03,盾:以冗余验证筑牢安全防线

有人觉得“大家电芯都用宁德时代,电池品质差不多”,这其实混淆了电芯与电池包的本质区别。电芯虽可采购,但电池包的技术含量远非“组装”二字能概括——就像广汽丰田铂智3X,即便采用正立和中创电芯,仍能通过电池包全链路的超纲设计,让安全性能实现代际跨越。

以材料防护为例,铂智3X提前16个月超纲满足2026年新国标要求,在电芯间填充隔热性能是空气20倍的气凝胶,盖板采用耐1300℃高温的陶瓷胶带,电解液耐热阈值提升至150℃。这些“航天级保温服”般的材料配置,不仅构建了四重物理防护屏障,更让电池在500℃热扩散测试中仍能主动报警并控制烟气,从源头杜绝起火风险。

测试标准的“超额投入”更显匠心:行业侧柱碰撞要求75度,铂智3X直接加码至90度直角撞击,确保电芯0入侵;底部球击试验摒弃行业通用的平面撞击,改用“山”形仿真测试,将电芯侵入量严格控制在0.5mm以内。即便经历300次快充循环后,电池遭遇外部短路仍能做到不起火、不爆炸,彻底打破“快充伤电池”的行业魔咒。

拆解电池内部结构,铂智3X的“超配”逻辑更为清晰:磷酸铁锂正极材料500℃不分解(行业普遍450℃),隔膜耐热性提升至150℃(行业均值130℃),低反应活性电解液液态温度提升50℃。电控系统更采用双电流传感器校核+贴片式保险丝点胶方案,通过霍尔效应实时监测电流,熔断后无残留流质,将短路风险降至行业最低水平。

这种“冗余设计+超规验证”的组合拳,正是高端制造领域的品质密码。当780MPa高强度钢底板与硬质随形泡棉形成双重铠甲,当热扩散防护设计年限突破10年(行业普遍8年),铂智3X用“把每个0.01毫米都做到极致”的技术硬实力证明:电池安全从来不是“电芯相同就品质相同”的简单命题,而是从材料、结构到测试的全方位技术博弈——这才是丰田“品质即生命”造车哲学的真正底色。

04,魂:价值观烙印下的品质偏执

如果说标准体系是品质的“硬尺度”,技术是实现的“矛”,超规的是筑牢安全防线的“盾”,那么企业价值观则是驱动这一切的“软内核”与“魂”。前者定义了“要做到什么”和“怎么做”,后者决定了“愿意为做到什么付出多少”。

沃尔沃对安全带的优化,或许是最好的注脚。为了找到最优的安全带约束逻辑,沃尔沃用了35年时间收集4.5万起事故数据,最终将三点式安全带改进为“预紧式+限力式”设计——这一设计能在碰撞瞬间将乘客牢牢固定在座位上,同时避免安全带勒伤。这种对生命的敬畏,正是企业安全价值观的深刻烙印。

广汽丰田则将这种“偏执”精神融入了生产制造的每一个环节——铂智3X的工程师曾因车机启动慢0.8秒(可能影响紧急操作感知),直接推倒重做整套方案;生产线发现一颗螺丝没拧紧,整条线暂停排查;用户反馈“偶发异响”,48小时内派技术团队上门检测直到解决。这种敬畏渗透在每一个细节:

电池包经历挤压、针刺、火烧等200+项极端测试(国标仅50项);32万公里路试(行业2倍)、100天高盐高湿高热环境摧残——用“极端”验证“可靠”,用“麻烦”换用户“安心”。

除了硬件耐久,防锈也是丰田要件。铂智3X量产前通过了国内最严苛的强化防锈耐久实验。实验评价历时100天,车辆走行约15000公里,历经砂石路、盐水路、颠簸泥泞路面,经受高含盐量海风模拟的盐雾侵蚀,以及高温暴晒洗礼,满足至少100个实验循环(相当于客户使用10年)。经过测试,车身无表面锈,底盘结构件无影响机能的锈。

反观部分品牌,却陷入了“重配置、轻品质”的误区:过于追求冰箱、彩电、大沙发堆砌出的“豪华感”,却在关乎行车安全与长期可靠性的底盘调校、车身结构强度、防腐工艺等基础领域投入不足或标准不高,比如车身防腐工艺仅采用2层电泳(行业常规3层)。这种重“面子”轻“里子”的做法,可能在短期内吸引眼球,却可能在关键时刻埋下安全隐患,难以真正赢得用户的长期信任。

编者按:时代虽变,品质仍是移动出行的生命线

有人说:“没有了发动机和变速箱,电动车的小毛病都很少。”此乃误判!无论技术如何迭代,驱动形式如何改变,品质始终是移动出行不可逾越的“底线”——它只是换了战场,却从未退场。

在电动车时代,品质的内涵已从单一的机械可靠性,扩展为“全生命周期的安全与体验”:它体现在电池包在1000次充放电后仍保持80%以上的续航稳定性;体现在车机系统使用5年后依然流畅运行;更体现在车企对“用户安全无小事”的敬畏——从碰撞测试的吸能结构到电池包的防火设计,从高压系统的绝缘防护到软件的OTA安全升级,每一个环节都容不得半点侥幸。

所以,买电动车,别被屏幕尺寸、音响功率、座椅按摩功能晃了眼。多问问:电池包做过多少项安全测试?车身结构能否有效抵御侧面碰撞?车机系统用了几年还会卡顿吗?

记住:冰箱彩电大沙发,三天新鲜;底盘电池车身钢,守护长久平安。在汽车的世界里,没有“差不多”的品质,只有“生死攸关”的底线——它不是发动机时代的遗产,而是刻在移动出行骨子里的基因。

选择一辆好品质的车,不是为了炫耀,而是为了给家人一份“安心出发,平安抵达”的承诺。

在技术浪潮奔涌的今天,唯有将品质刻入骨髓、融入血脉的车企,才能真正赢得用户的长久信赖,穿越周期,驶向未来。

推荐

鸿蒙智行·智界用户中心落地0延迟,智界进入“2.0模式”

车壹条

补贴后14.99万元起,星海V9越享系列正式上市

街拍酷车

全力托举岚图上市,东风彻底想清楚了

车壹条

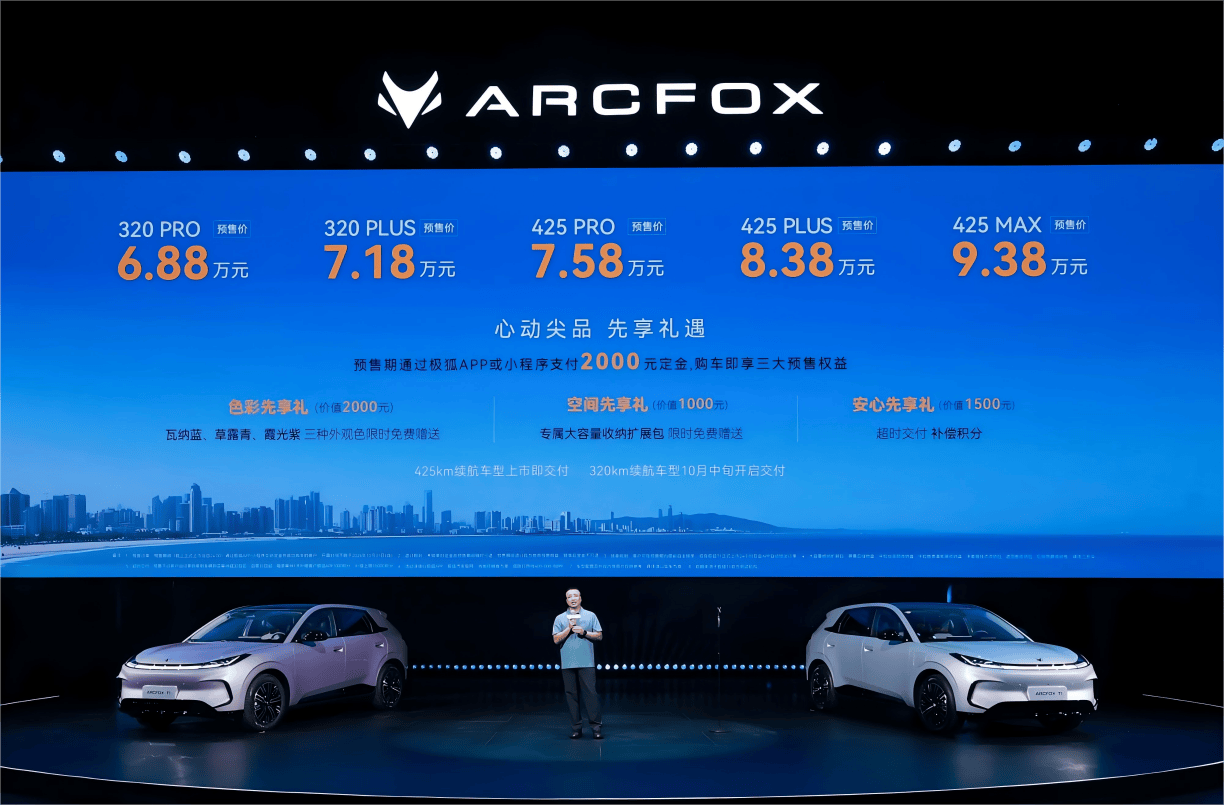

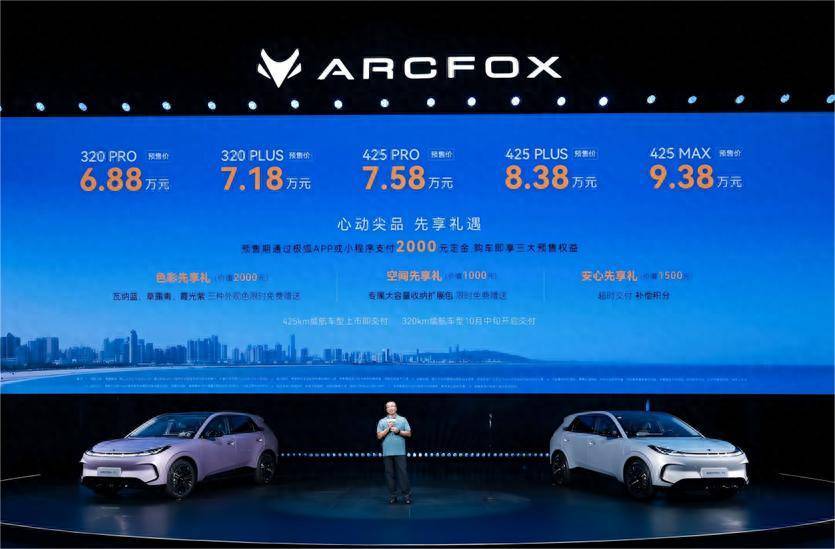

极狐T1预售开启:6.88万元起征战A0级市场

街拍酷车广汽的新希望!昊铂HL增程26.98万,终结三大痛点

明镜pro

岚图汽车:将以介绍方式登陆港股,高质量发展再提速

智电车讯东风将私有化,腾笼换鸟推动岚图上市:后者估值386亿,已单季盈利

明镜pro

差价6万 都配备华为全家桶 深蓝S09/问界M8选车指南

谈车帮

极狐T1预售发布,重塑A0级精品纯电新标杆

汽车人传媒

问界M8纯电版:点燃细分市场的全能领导者,举着颠覆BBA的火把

燃擎频道Myautotime

6.88万-9.38万元 极狐T1正式开启预售

汽车门

揽胜极光L立减20.6万元,23.98万元就能圆你路虎梦

车动态评论

暂无评论,抢占沙发