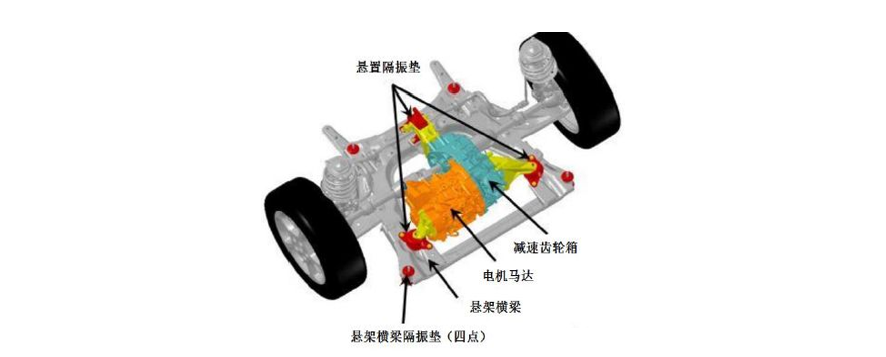

常规汽车底盘,动力总成部分通常是先安装在一个独立的金属框架也就是副车架上,然后这个副车架再连接到车身主体和车轮的悬架系统。通常是采用左、右、后三点悬置布局,其左、右悬置连接在动力总成前端,并坐落在单独装配的前横梁上。后悬置连接在动力总成后端中部,并坐落在单独装配的后横梁上。

那能不能省掉这个副车架呢!直接在动力总成壳体上设计和制造出几个关键的连接点,用螺栓把整个动力总成壳体固定在汽车的车身框架上。简单来说就是把传统汽车上需要额外副车架才能完成的支撑和连接任务,统统让动力总成自己的外壳一肩挑了。

01.

是否可以取消副车架,将悬架直接集成在动力总成上

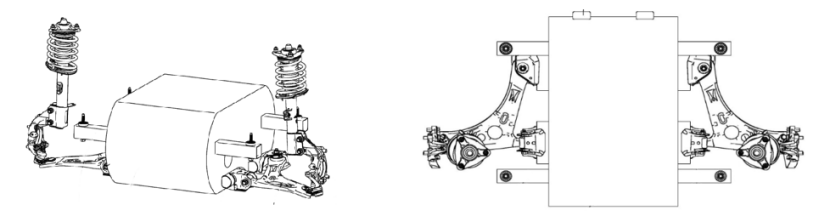

这种集成副车架的动力总成理论上是可能的,但工程上会面临巨大挑战,且不是最优方案。悬架系统通常通过副车架与车身连接。副车架的主要作用是提供额外的支撑和连接点,为电机、减速器、逆变器等核心部件提供坚固、刚性的安装平台。也为悬架系统提供精确且刚性的安装硬点,这些点都承受着巨大的动态载荷。

而且,还要兼顾振动与噪音隔离,动力总成虽然比内燃机平顺安静,但仍然会产生振动。副车架通过弹性衬套与主车架/车身连接,能有效隔离这些振动向乘员舱的传递,显著提升乘坐舒适性和静谧性。悬架在行驶过程中是直接承受路面冲击的,副车架的弹性衬套也能过滤掉一部分高频冲击和噪音,防止其直接传递到车身。连接了悬架硬点的副车架,本身就是一个高刚度的结构体,安装到车身后能显著提升车辆前部或后部的局部扭转和弯曲刚度,这对操控稳定性和转向精准性也至关重要。

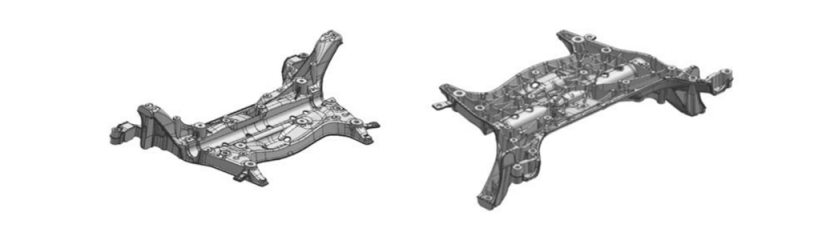

但是尽管副车架在设计中具有一定的优势,但它也带来了一些问题。首先,副车架增加了整车的重量,这不仅影响了燃油经济性,也限制了电动车的续航里程。其次,副车架的制造和安装增加了生产过程的复杂性和成本。而且占用了车辆底部宝贵的空间,这也限制了其他重要组件的布局。

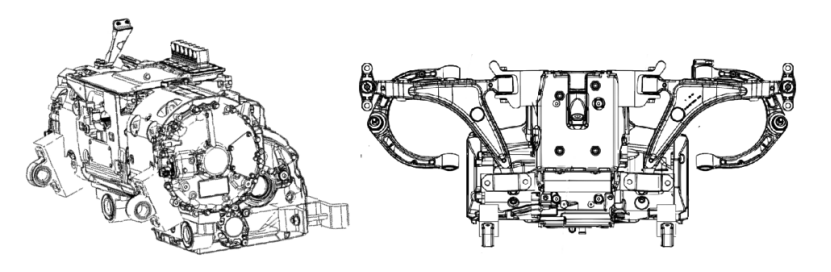

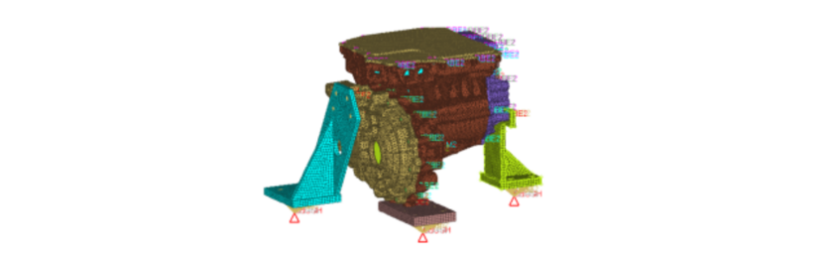

通过在壳体上设置有车身固定部与悬架固定部,分别用于将壳体安装至车身和直接安装悬架臂组件。车身固定部将壳体固定到车身上,悬架固定部安装悬架臂组件,从而使得悬架臂组件直接通过壳体上的车身固定部安装至车身,就可以取消副车架的使用。车身固定部上还可以设置衬套,衬套内的螺栓将壳体固定于车身,从而不再将壳体固定在副车架上。

图片来源:比亚迪

这不仅降低了零部件数量和复杂度,还能提高了制造和装配效率,降低制造成本。而且,取消副车架后,整车的重量也会相应减轻,降低使用成本,同时提升车辆的动力性能和操控性。另外,由于副车架取消,动力总成安装空间增加,可以提高动力总成的功率,增强整车动力性能。车辆内部的空间也可以更有效地利用,为乘客和货物提供更多的空间和舒适度。

图片来源:比亚迪

02.

集成副车架的动力总成会面临什么问题

首先振动路径的直接化是最核心的问题,如果悬架直接硬连接在动力总成壳体上,那么动力总成振动会毫无缓冲地通过悬架连杆和车身连接点直接传递到车身和乘员舱。路面冲击和噪音也会通过悬架直接传递到动力总成壳体,不仅可能导致壳体产生异响或疲劳损坏,振动还会通过动力总成的安装点再次传递到车身。

动力总成壳体原本设计主要承受扭矩、自身重力和部分安装力。如果悬架直接连接其上,壳体就必须承受极其复杂和巨大的动态载荷。来自各个方向的冲击力、侧向力、制动力、驱动力矩反作用力等,这要求壳体设计得异常坚固和厚重。悬架硬点对几何精度的要求也极高,微小的变形就会严重影响车轮定位参数(外倾角、前束角),导致操控不良、轮胎异常磨损。

动力总成壳体在复杂载荷下的变形很难控制得像专用副车架那样好。非设计初衷的载荷作用于壳体,可能增加壳体开裂、轴承异常磨损、甚至影响内部齿轮啮合精度的风险。对于油冷电机,还可能影响密封可靠性。

而且,任何涉及悬架或动力总成的维修(比如更换一个摆臂、拆卸电机),都需要将整个集成单元从车上拆下,操作极其复杂、耗时、成本高昂。将悬架硬点集成在动力总成上,也使得碰撞力的传递路径和控制变得更加复杂。需要重新设计动力总成壳体本身在碰撞中的变形和吸能特性,这与优化其结构强度和轻量化相矛盾。对于结构极其简单且对NVH要求不高的低端微型电动车,理论上可以设计得更加集成,但NVH和舒适性会大打折扣,且维修同样不便,目前主流车型很少这样做。

虽然集成是趋势,但这都是在保证核心功能的前提下进行的,这种集成是在车身层级实现的,并非简单地将悬架直接钉在电机壳体上。完全取消副车架,将悬架系统直接刚性连接在动力总成壳体上,在工程上是高度不推荐的。主要原因在于会严重恶化NVH性能(振动噪音直接传递),给动力总成壳体带来难以承受的复杂载荷,以及导致维修极其困难。

推荐

大6座纯电SUV市场乱战,特斯拉、理想、乐道谁能笑到最后?

文武车道

消费税“剪刀”下的豪车市场:洗牌与新生!

百姓评车

中大型SUV市场变天了 6月销量榜单出炉 仅一款过万 理想L7第二

鬼斗车

全栈赋能助推越野革命!猛士 M817 开启“智能越野时代”!

第五冲程

悦享万家 意启新程 奔腾悦意品牌之夜圆满落幕

车界江湖

限时权益价9.89万起!哈弗大狗2026款正式上市!

中视汽车

智己LS9官图发布,霸气老钱风,外滩凯雷德

车动态

家载美好 海豹06DM-i 旅行版上市发布会济南站圆满收官

中视汽车

特斯拉Model 3+申报,225kW电机,800km+续航?

车动态猛士M817终于来了,预售32.99万起,华为乾崑智驾和鸿蒙座舱5加持

李特儿铁血猛士X满血华为,猛士M817:华为系最强智能越野车

明镜pro

可城可野可远方,猛士M817一车全场景,预售价32.99万元起

星车场评论

暂无评论,抢占沙发